首頁

ꄲ

ESC

ꄲ

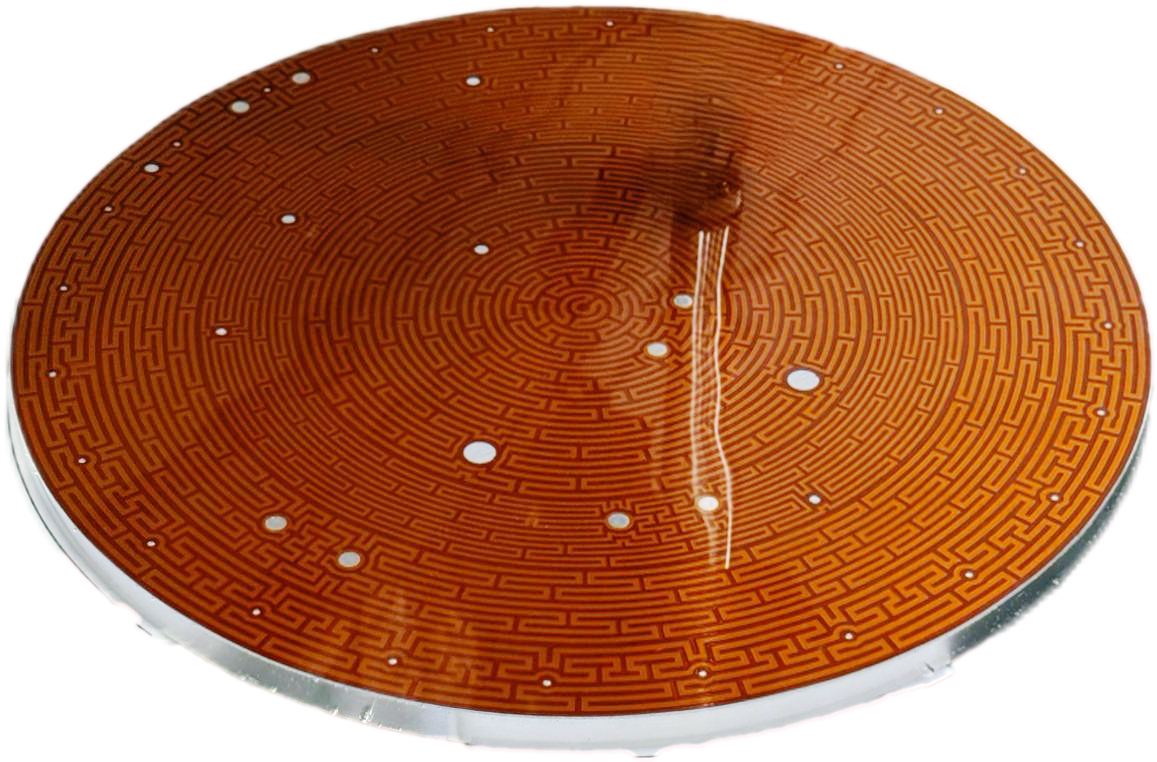

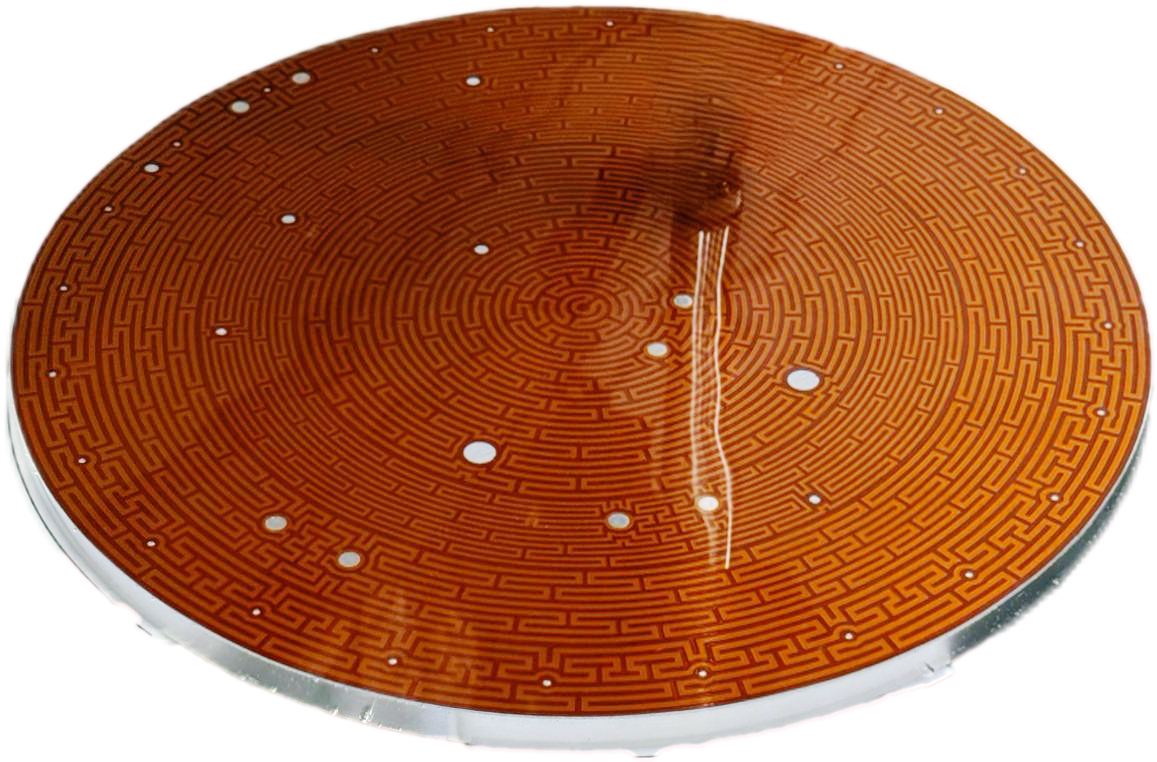

LAM 2300 Polyimide Heater

2300PIHEEATER

넳

넲

LAM 2300 Polyimide Heater

1.材料準備

- 基材選擇:使用高純度的聚醯亞胺(PI)薄膜,具有優異的耐化學性、耐高溫性和絕緣性能。

- 電阻材料:通常選擇鎳鉻合金、鉑合金或其他具有高穩定性和低漂移的金屬材料。

- 黏合劑:採用符合半導體無塵室標準的高性能耐高溫黏合劑,避免揮發性有機物(VOC)釋放。

2.設計與模擬

- 發熱電路設計:基於半導體設備的溫度控制需求,進行發熱電路設計,確保溫度分佈的均勻性和反應速度。

- 熱力學模擬:透過有限元素分析(FEA)模擬加熱過程中的溫度場和熱應力,優化設計。

3.金屬化與電路形成

3.1.薄膜沉積

- 在PI膜表面以物理氣相沉積(PVD)或化學氣相沉積(CVD)方法沉積一層金屬薄膜(如鎳鉻合金或鉑)。

- 控制金屬膜厚度在微米級,以確保電阻值的精確性。

3.2.光刻與蝕刻

- 塗覆光阻:在金屬層上均勻塗覆光阻。

- 圖案曝光:使用高解析度曝光設備,將電路圖案轉移到光阻上。

- 顯影:去除未曝光的光阻,形成電路保護層。

- 蝕刻:使用等離子蝕刻或濕式化學蝕刻製程移除多餘金屬,精確形成發熱電路。

3.3.清洗與檢驗

- 用超純水和超音波清洗電路,確保無微粒和化學殘留。

- 透過顯微鏡和電阻測試確認電路的完整性和精度。

4.層壓工藝

- 在金屬化電路上疊加第二層PI薄膜,透過真空層壓設備在高溫(如200℃以上)和高壓條件下完成層壓。

- 真空環境避免氣泡和污染物引入,提高絕緣性能和可靠性。

5.引線焊接與連接

- 使用精密焊接設備(如雷射焊接或超音波焊接)將高純度金屬引線焊接到電路端子。

- 焊接點應用耐高溫保護材料包覆,以提高機械強度和化學穩定性。

6.精密裁切

- 採用雷射切割技術將PI加熱器裁切為設計形狀,確保邊緣光滑無毛刺,滿足半導體設備安裝的高精度要求。

7.表面處理與塗層

- 在PI加熱器表面添加符合半導體無塵室標準的特殊塗層(如抗靜電塗層或絕緣塗層),以防止靜電累積或化學腐蝕。

- 對發熱區域進行標識,方便安裝和操作。

8.品質檢測

8.1.電氣性能測試

- 電阻值檢測:確保與設計值一致。

- 耐壓測試:驗證絕緣性能。

- 功率測試:確認發熱均勻性和熱響應速度。

8.2.熱性能測試

- 使用熱成像儀檢測溫度分佈的均勻性。

- 在模擬工作條件下進行熱循環測試,驗證長期穩定性。

8.3.潔淨度檢測

- 透過粒子計數器和離子污染測試,確保產品符合ISO 5級(Class 100)或更高的無塵室標準。

9.包裝與交付

- 使用無塵包裝材料(如真空封裝或無塵室專用防靜電袋)對PI加熱器進行封裝。

- 包裝完成後進入潔淨環境儲存,運輸全程保持潔淨環境。

關鍵製程控制點

- 精度控制:電路圖案與裁切尺寸必須滿足微米級精度,確保與半導體設備的匹配。

- 潔淨度要求:所有生產步驟均需在無塵室環境中完成,避免污染對半導體生產的影響。

- 熱性能穩定性:確保長時間工作後熱性能無漂移。

- 材料選擇:選用抗腐蝕、低析氣的材料,以符合半導體產業的嚴格要求。

應用場景

- 半導體製造設備中的晶圓加熱、化學氣相沉積(CVD)和物理氣相沉積(PVD)加熱器。

- 半導體濕式清洗設備的精確溫控零件。

- 真空環境下的均勻溫度控制裝置。

優勢

- 高溫穩定性:在極端高溫環境下保持性能穩定。

- 均勻加熱:滿足半導體製程對溫度均勻性的嚴格要求。

- 潔淨可靠:無污染,符合半導體製造高潔淨要求。